वेल्डेड संरचनाओं, वेल्डेड उत्पादों और वेल्डेड जोड़ों के लिए गुणवत्ता की आवश्यकताएं बहुआयामी हैं। इनमें संयुक्त प्रदर्शन और संगठन जैसी आंतरिक आवश्यकताएं शामिल हैं। साथ ही, उपस्थिति, आकार, आकार सटीकता, वेल्ड सीम गठन, सतह और आंतरिक दोषों में कोई दोष नहीं होना चाहिए। उनका यथाशीघ्र पता लगाने के लिए, समस्याओं को हल करने के लिए, अक्सर पहले स्थूल विश्लेषण का उपयोग किया जाता है, उसके बाद यदि आवश्यक हो तो विस्तृत सूक्ष्म विश्लेषण किया जाता है।

मैक्रो विश्लेषण की सबसे महत्वपूर्ण सामग्री वेल्डेड जोड़ों का दोष विश्लेषण है। मुख्य रूप से मेटलोग्राफिक माइक्रोस्कोप की कम-आवर्धन संरचना विश्लेषण पद्धति का उपयोग करते हुए, वेल्डेड जोड़ों द्वारा उत्पन्न आंतरिक दोषों का मेटलोग्राफिक कम-आवर्धन के माध्यम से निरीक्षण किया जाता है, और दोषों के कारणों को उच्च-आवर्धन माइक्रोस्ट्रक्चर विश्लेषण, और बचाव के तरीकों के साथ निर्धारित किया जाता है। वेल्डेड जोड़ों की गुणवत्ता में सुधार के लिए उन्मूलन पाया गया है। गुणवत्ता।

नमूना लेने, पीसने, नक़्क़ाशी करने और कम-आवर्धन फोटोग्राफी लेने से, हम स्पष्ट रूप से और सहजता से वेल्डेड जोड़ों के मैक्रोस्कोपिक दोषों की जांच कर सकते हैं, और संबंधित वेल्डिंग मानकों के साथ मिलकर, हम यह निर्धारित कर सकते हैं कि वेल्डिंग प्रक्रिया, वेल्डिंग श्रमिक और वेल्डिंग संरचनाएं मिल सकती हैं या नहीं प्रासंगिक आवश्यकताएँ। आवश्यकताएं।

गठन के कारण और दोष आकार के अनुसार, वेल्ड मैक्रो दोषों को मुख्य रूप से निम्नलिखित श्रेणियों में विभाजित किया जा सकता है:

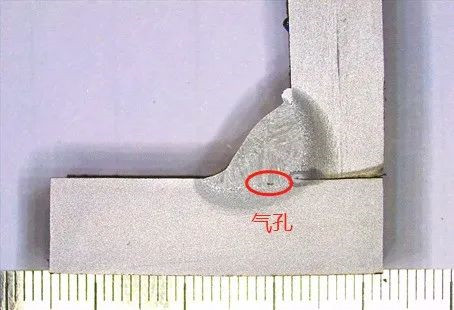

1. रंध्र

वेल्डिंग पूल की क्रिस्टलीकरण प्रक्रिया के दौरान, कुछ गैसें छिद्र बनाने के लिए वेल्डिंग दर्पण में रह सकती हैं क्योंकि उनके पास निकलने का समय नहीं होता है।

वेल्डेड जोड़ों में सरंध्रता एक सामान्य दोष है। सरंध्रता न केवल वेल्ड की सतह पर दिखाई देती है, बल्कि अक्सर वेल्ड के अंदर भी दिखाई देती है। वेल्डिंग उत्पादन के दौरान सरल तरीकों से इसका पता लगाना आसान नहीं है, जिससे गंभीर नुकसान हो सकता है।

वेल्डिंग छिद्र जो वेल्ड के अंदर होते हैं उन्हें आंतरिक छिद्र कहा जाता है, और जो छिद्र बाहर खुलते हैं उन्हें अधिकतर सतह छिद्र कहा जाता है।

2. स्लैग समावेशन

स्लैग समावेशन वेल्ड में पिघला हुआ स्लैग या अन्य गैर-धातु समावेशन है, जो वेल्ड में एक सामान्य दोष है।

फ्लक्स से भरे धातु के तार का उपयोग करके वेल्डिंग में, जैसे कि जलमग्न आर्क वेल्डिंग, धूल खराब जमाव के कारण स्लैग बन जाती है, या फ्लक्स के बिना CO2 वेल्डिंग विधि में, डीऑक्सीडेशन उत्पाद स्लैग का उत्पादन करता है, जो मल्टी-लेयर वेल्ड धातु के अंदर रहता है। स्लैग समावेशन बना सकते हैं।

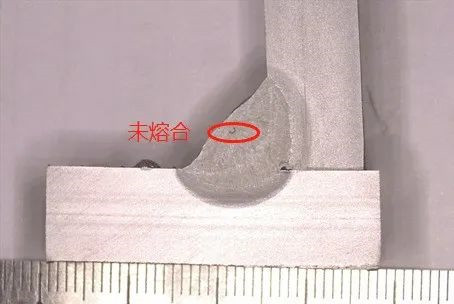

3. अपर्याप्त पैठ और संलयन

अपूर्ण प्रवेश से तात्पर्य जोड़ की जड़ पर छोड़े गए उस भाग से है जो वेल्डिंग के दौरान पूरी तरह से प्रवेश नहीं करता है।

संलयन का अभाव एक सामान्य दोष है। यह पिघली हुई वेल्ड धातु और बेस बेस धातु के बीच या आसन्न वेल्ड मोतियों और वेल्ड परतों के बीच स्थानीय अवशिष्ट अंतर को संदर्भित करता है। स्पॉट वेल्डिंग के दौरान बेस मेटल और बेस मेटल पूरी तरह से पिघल कर संयुक्त नहीं होते हैं। कुछ को अप्रयुक्त कहा जाता है।

Xinfa वेल्डिंग उपकरण में उच्च गुणवत्ता और कम कीमत की विशेषताएं हैं। विवरण के लिए, कृपया देखें: वेल्डिंग और कटिंग निर्माता - चीन वेल्डिंग और कटिंग फैक्ट्री और आपूर्तिकर्ता (xinfatools.com)

4. दरारें

वेल्डिंग दरारें उनके आकार और कारणों के अनुसार गर्म दरारें (क्रिस्टल दरारें, उच्च तापमान द्रवीकरण दरारें, बहुभुज दरारें), ठंडी दरारें (विलंबित दरारें, सख्त भंगुर दरारें, कम प्लास्टिसिटी दरारें), रीहीट दरारें और लैमेलर दरारें में विभाजित की जाती हैं। दरार आदि

5. अंडरकट

अंडरकट को कभी-कभी अंडरकट भी कहा जाता है। यह एक नाली है जो वेल्ड टो पर आधार धातु की सतह से नीचे होती है क्योंकि वेल्डिंग के दौरान जमा धातु आधार धातु के पिघले हिस्से को पूरी तरह से कवर नहीं करती है। यह वेल्डिंग आर्क द्वारा वेल्डमेंट के किनारे को पिघलाने का परिणाम है। वेल्डिंग रॉड से पिघली हुई धातु द्वारा छोड़े गए गैप की भरपाई नहीं की जाती है।

बहुत गहरा अंडरकट संयुक्त ताकत को कमजोर कर देगा और अंडरकट पर संरचनात्मक क्षति भी पहुंचा सकता है।

6. अन्य दोष

उपरोक्त दोषों के अलावा, वेल्ड में सामान्य दोषों में ढीलापन, ठंडा इन्सुलेशन, बर्न-थ्रू, वेल्ड नोड्यूल, सिकुड़न गुहा, गड्ढे, शिथिलता, असमान वेल्ड पैर का आकार, अत्यधिक अवतलता/उत्तलता और गलत वेल्ड टो कोण शामिल हैं। इंतज़ार।

पोस्ट समय: मई-27-2024