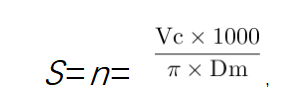

ब्लेड बॉक्स पर जानकारी का एक बहुत ही महत्वपूर्ण हिस्सा कटिंग पैरामीटर है, जिसे तीन कटिंग तत्व भी कहा जाता है, जो कि बने होते हैंVc=***मी/मिनट,fn=***मिमी/आर,ap=**बॉक्स पर मिमी. ये डेटा प्रयोगशाला द्वारा प्राप्त सैद्धांतिक डेटा हैं, जो हमें एक संदर्भ मूल्य प्रदान कर सकते हैं। हालाँकि, वास्तविक प्रोग्रामिंग और प्रोसेसिंग के लिए आम तौर पर गति की आवश्यकता होती हैS=**, फ़ीडएफ=**, और कटिंग की मात्रा, तो बॉक्स पर मौजूद डेटा को उस डेटा में कैसे परिवर्तित करें जिसकी हमें आवश्यकता है?

स्पिंडल गति

जो कि स्पिंडल गति है जिस पर हमें आमतौर पर प्रोग्रामिंग करते समय विचार करने की आवश्यकता होती है, जो चक और वर्कपीस की प्रति मिनट घूर्णी गति (आरपीएम) को संदर्भित करता है।Dmकाटने के बाद वर्कपीस का व्यास है, औरVcबॉक्स पर काटने की गति सीमा को संदर्भित करता है। इस सूत्र और निर्माता की गाइड लाइन गति के साथ, हम सैद्धांतिक गति की गणना कर सकते हैं।

मशीन टूल की गति जितनी अधिक होगी, काटने की दक्षता उतनी ही अधिक होगी, और दक्षता ही लाभ है। इसलिए, काम करने की स्थिति और लाइन की गति पर पूरी तरह से विचार करना और काटने के लिए गति को जितना संभव हो उतना बढ़ाना आवश्यक है।

इसके अलावा, गति का चुनाव विभिन्न सामग्रियों के काटने के उपकरण के अनुसार निर्धारित किया जाना चाहिए। उदाहरण के लिए, उच्च गति वाले स्टील के साथ स्टील के हिस्सों को संसाधित करते समय, गति कम होने पर खुरदरापन बेहतर होता है, जबकि सीमेंटेड कार्बाइड उपकरणों के लिए गति अधिक होने पर खुरदरापन बेहतर होता है। इसके अलावा, पतले शाफ्ट या पतली दीवार वाले भागों को संसाधित करते समय, भाग के अनुनाद क्षेत्र से बचने के लिए गति को समायोजित करने पर ध्यान दिया जाना चाहिए, ताकि कंपन रेखाओं को सतह की खुरदरापन को प्रभावित करने से रोका जा सके।

काटने की गति वी.सी

Vcकाटने की गति है, जिसे व्यास, π और स्पिंडल गति के उत्पाद के रूप में परिभाषित किया गया है, और सतह की गति को संदर्भित करता है जिस पर उपकरण वर्कपीस के साथ चलता है। इसलिए, यह सूत्र से देखा जा सकता है कि जब वर्कपीस का व्यास अलग होता है, तो काटने की गति भी अलग होती है। व्यास जितना बड़ा होगा, काटने की गति उतनी ही अधिक होगी।

सामान्यतया, उपकरण घिसाव पर विचार किए बिना, काटने की गति को उचित रूप से बढ़ाया जा सकता है, जिससे उत्पादन दक्षता में सुधार हो सकता है और वर्कपीस की सतह की गुणवत्ता में सुधार करने में मदद मिल सकती है।

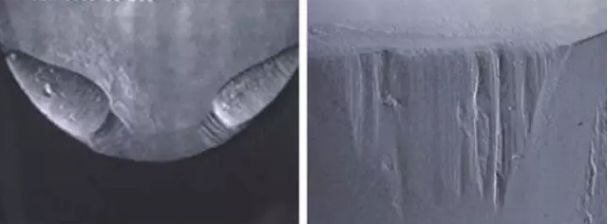

लेकिन काटने की गति उपकरण के घिसाव को प्रभावित करने वाला सबसे महत्वपूर्ण कारक है। यदि काटने की गति बहुत अधिक है, तो इससे फ्लैंक घिसाव, त्वरित क्रेटर घिसाव, कम उत्पादन क्षमता आदि के कारण भागों की सतह की गुणवत्ता खराब हो जाएगी।

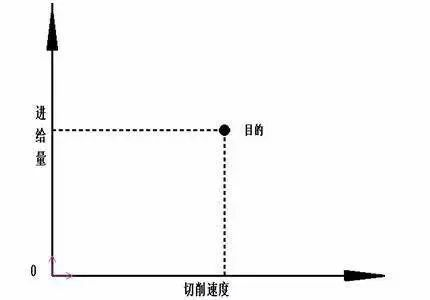

इसलिए, यह विचार करने के बाद कि काटने की गति वर्कपीस की सतह को प्रभावित करने वाला सबसे महत्वपूर्ण एकल कारक है, इष्टतम काटने की गति का निर्धारण कैसे किया जाए, इसे आमतौर पर निम्नलिखित चित्र द्वारा वर्णित किया जा सकता है।

फ़ीड गतिfn

fnफ़ीड दर है, जो घूमने वाले वर्कपीस के सापेक्ष उपकरण की प्रति क्रांति विस्थापन को संदर्भित करती है। फ़ीड लोहे के बुरादे के आकार को प्रभावित करेगा, जिसके परिणामस्वरूप चिप टूटना, उलझना आदि हो सकता है।

उपकरण जीवन को प्रभावित करने के संदर्भ में, यदि फ़ीड दर बहुत छोटी है, तो पार्श्व घिसाव का उपकरण जीवन बहुत कम हो जाएगा। फ़ीड दर बहुत बड़ी है, काटने का तापमान बढ़ जाता है, और फ़्लैंक घिसाव भी बढ़ जाता है, लेकिन उपकरण के जीवन पर प्रभाव काटने की गति की तुलना में कम होता है।

कटौती की गहराईap

apकट की गहराई है, जिसे हम अक्सर कहते हैं, काटने की मात्रा, जो असंसाधित सतह और संसाधित सतह के बीच अंतर को संदर्भित करती है।

यदि काटने की गहराई बहुत छोटी है, तो इससे खरोंचें आएंगी, वर्कपीस की सतह की कठोर परत कट जाएगी और उपकरण का जीवन छोटा हो जाएगा। जब वर्कपीस की सतह पर एक कठोर परत होती है (अर्थात, सतह पर काली त्वचा), तो काटने की गहराई को मशीन उपकरण की शक्ति की स्वीकार्य सीमा के भीतर जितना संभव हो उतना बड़ा चुना जाना चाहिए, ताकि टिप से बचा जा सके। उपकरण केवल वर्कपीस की सतह की कठोर परत को काटता है, जिसके परिणामस्वरूप उपकरण की नोक असामान्य रूप से घिस जाती है या क्षतिग्रस्त हो जाती है।

इसके अलावा, ब्लेड बॉक्स पर YBG205 टूल ग्रेड को संदर्भित करता है। प्रत्येक कंपनी के टूल ग्रेड के अनुरूप वर्कपीस सामग्री अलग-अलग होती है। इसलिए, यदि आप अपनी वर्कपीस सामग्री के लिए उपयुक्त टूल ग्रेड निर्धारित करना चाहते हैं, तो आपको संबंधित कंपनी के नमूना ब्रोशर से परामर्श लेना होगा, और मैं इसे यहां विस्तार से पेश नहीं करूंगा।

पोस्ट समय: मार्च-08-2023