01 पिघली हुई बूंद का गुरुत्वाकर्षण

किसी भी वस्तु में अपने गुरुत्वाकर्षण के कारण लटकने की प्रवृत्ति होगी। फ्लैट वेल्डिंग में, धातु की पिघली हुई बूंद का गुरुत्वाकर्षण पिघली हुई बूंद के संक्रमण को बढ़ावा देता है। हालाँकि, ऊर्ध्वाधर वेल्डिंग और ओवरहेड वेल्डिंग में, पिघली हुई बूंद का गुरुत्वाकर्षण पिघली हुई बूंद के पिघले हुए पूल में संक्रमण में बाधा डालता है और एक बाधा बन जाता है।

02 सतही तनाव

अन्य तरल पदार्थों की तरह, तरल धातु में भी सतह तनाव होता है, अर्थात जब कोई बाहरी बल नहीं होगा, तो तरल का सतह क्षेत्र न्यूनतम हो जाएगा और एक वृत्त में सिकुड़ जाएगा। तरल धातु के लिए, सतह तनाव पिघली हुई धातु को गोलाकार बनाता है।

इलेक्ट्रोड धातु के पिघलने के बाद, इसकी तरल धातु तुरंत नहीं गिरती है, बल्कि सतह तनाव की क्रिया के तहत इलेक्ट्रोड के अंत में लटकी हुई एक गोलाकार बूंद बन जाती है। जैसे-जैसे इलेक्ट्रोड पिघलता रहता है, पिघली हुई बूंद की मात्रा तब तक बढ़ती रहती है जब तक कि पिघली हुई बूंद पर लगने वाला बल पिघली हुई बूंद और वेल्डिंग कोर के इंटरफेस के बीच तनाव से अधिक न हो जाए, और पिघली हुई बूंद वेल्डिंग कोर से अलग हो जाएगी। और पिघले हुए पूल में संक्रमण। इसलिए, सतह का तनाव फ्लैट वेल्डिंग में पिघली हुई बूंदों के संक्रमण के लिए अनुकूल नहीं है।

हालाँकि, ओवरहेड वेल्डिंग जैसी अन्य स्थितियों में वेल्डिंग करते समय सतह का तनाव पिघली हुई बूंदों के स्थानांतरण के लिए फायदेमंद होता है। सबसे पहले, पिघला हुआ पूल धातु सतह तनाव की क्रिया के तहत वेल्ड पर उल्टा लटका रहता है और टपकना आसान नहीं होता है;

दूसरा, जब इलेक्ट्रोड के अंत में पिघली हुई बूंद पिघले हुए पूल धातु से संपर्क करती है, तो पिघले हुए पूल की सतह के तनाव की क्रिया के कारण पिघली हुई बूंद पिघले हुए पूल में खींची जाएगी।

सतह का तनाव जितना अधिक होगा, वेल्डिंग कोर के अंत में पिघली हुई बूंद उतनी ही बड़ी होगी। सतह तनाव का आकार कई कारकों से संबंधित है। उदाहरण के लिए, इलेक्ट्रोड का व्यास जितना बड़ा होगा, इलेक्ट्रोड के अंत में पिघली हुई बूंद का सतह तनाव उतना अधिक होगा;

तरल धातु का तापमान जितना अधिक होगा, उसकी सतह का तनाव उतना ही कम होगा। परिरक्षण गैस में ऑक्सीकरण गैस (Ar-O2 Ar-CO2) जोड़ने से तरल धातु की सतह के तनाव को काफी कम किया जा सकता है, जो पिघले हुए पूल में स्थानांतरित करने के लिए महीन कण पिघली हुई बूंदों के निर्माण के लिए अनुकूल है।

03 विद्युतचुम्बकीय बल (विद्युतचुम्बकीय संकुचन बल)

विपरीत वस्तुएं आकर्षित होती हैं, इसलिए दोनों संचालक एक दूसरे को आकर्षित करते हैं। वह बल जो दो चालकों को आकर्षित करता है, विद्युत चुम्बकीय बल कहलाता है। दिशा बाहर से अंदर की ओर है. विद्युत चुम्बकीय बल का परिमाण दो चालकों की धाराओं के गुणनफल के समानुपाती होता है, अर्थात चालक से गुजरने वाली धारा जितनी अधिक होगी, विद्युत चुम्बकीय बल उतना ही अधिक होगा।

वेल्डिंग करते समय, हम चार्ज वेल्डिंग तार और वेल्डिंग तार के अंत में तरल बूंद को कई वर्तमान-वाहक कंडक्टरों से बना मान सकते हैं।

इस प्रकार, उपर्युक्त विद्युत चुम्बकीय प्रभाव सिद्धांत के अनुसार, यह समझना मुश्किल नहीं है कि वेल्डिंग तार और बूंद भी केंद्र की ओर सभी तरफ से रेडियल संकुचन बल के अधीन हैं, इसलिए इसे विद्युत चुम्बकीय संपीड़न बल कहा जाता है।

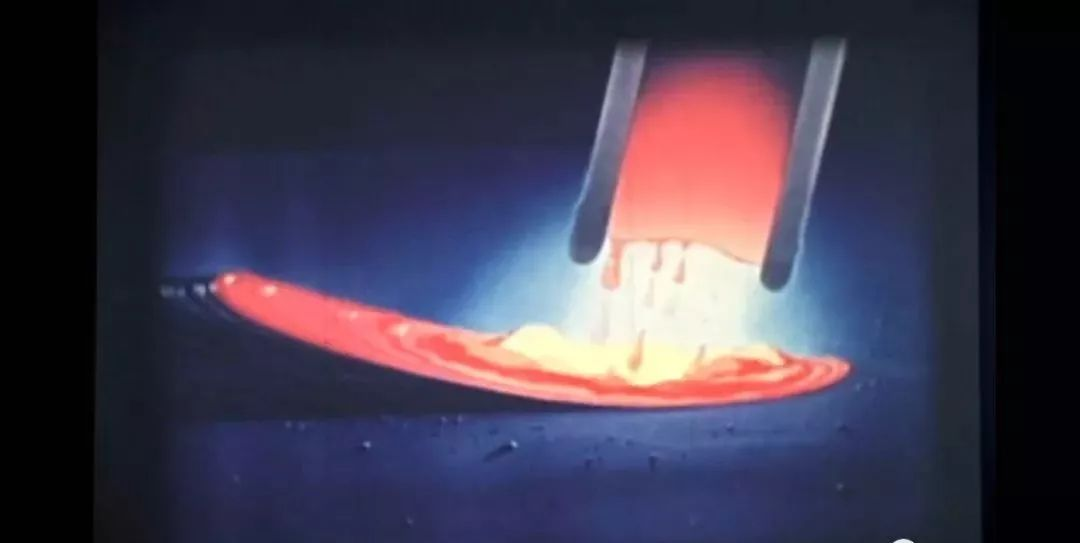

विद्युत चुम्बकीय संपीड़न बल वेल्डिंग रॉड के क्रॉस-सेक्शन को सिकुड़ने का कारण बनता है। विद्युत चुम्बकीय संपीड़न बल का वेल्डिंग रॉड के ठोस भाग पर कोई प्रभाव नहीं पड़ता है, लेकिन वेल्डिंग रॉड के अंत में तरल धातु पर इसका बहुत प्रभाव पड़ता है, जिससे बूंद जल्दी से बनती है।

गोलाकार धातु की बूंद पर, विद्युत चुम्बकीय बल इसकी सतह पर लंबवत रूप से कार्य करता है। सबसे बड़े वर्तमान घनत्व वाला स्थान बूंद का पतला व्यास वाला हिस्सा होगा, जो वह स्थान भी होगा जहां विद्युत चुम्बकीय संपीड़न बल सबसे अधिक कार्य करता है।

इसलिए, जैसे-जैसे गर्दन धीरे-धीरे पतली होती जाती है, वर्तमान घनत्व बढ़ता है, और विद्युत चुम्बकीय संपीड़न बल भी बढ़ता है, जो पिघली हुई बूंद को इलेक्ट्रोड के अंत से जल्दी से अलग होने और पिघले हुए पूल में संक्रमण के लिए प्रेरित करता है। यह सुनिश्चित करता है कि पिघली हुई बूंदें किसी भी स्थानिक स्थिति में आसानी से पिघलने में परिवर्तित हो सकती हैं।

Xinfa वेल्डिंग उपकरण में उच्च गुणवत्ता और कम कीमत की विशेषताएं हैं। विवरण के लिए, कृपया देखें:वेल्डिंग और कटिंग निर्माता - चीन वेल्डिंग और कटिंग फैक्टरी और आपूर्तिकर्ता (xinfatools.com)

कम वेल्डिंग करंट और वेल्डिंग के दो मामलों में, छोटी बूंद संक्रमण पर विद्युत चुम्बकीय संपीड़न बल का प्रभाव अलग होता है। जब वेल्डिंग करंट कम होता है, तो विद्युत चुम्बकीय बल छोटा होता है। इस समय, वेल्डिंग तार के अंत में तरल धातु मुख्य रूप से दो बलों से प्रभावित होती है, एक सतह तनाव और दूसरा गुरुत्वाकर्षण।

इसलिए, जैसे-जैसे वेल्डिंग तार पिघलता रहता है, वेल्डिंग तार के अंत में लटकी हुई तरल बूंद की मात्रा बढ़ती रहती है। जब आयतन एक निश्चित सीमा तक बढ़ जाता है और इसका गुरुत्वाकर्षण सतह के तनाव को दूर करने के लिए पर्याप्त होता है, तो बूंद वेल्डिंग तार से अलग हो जाएगी और गुरुत्वाकर्षण की क्रिया के तहत पिघले हुए पूल में गिर जाएगी।

इस मामले में, बूंद का आकार अक्सर बड़ा होता है। जब इतनी बड़ी बूंद चाप अंतराल से गुजरती है, तो चाप अक्सर शॉर्ट-सर्किट हो जाता है, जिसके परिणामस्वरूप बड़े छींटे पड़ते हैं, और चाप का जलना बहुत अस्थिर होता है। जब वेल्डिंग करंट बड़ा होता है, तो विद्युत चुम्बकीय संपीड़न बल अपेक्षाकृत बड़ा होता है।

इसके विपरीत, गुरुत्वाकर्षण की भूमिका बहुत छोटी है। तरल बूंदें मुख्य रूप से विद्युत चुम्बकीय संपीड़न बल की कार्रवाई के तहत छोटी बूंदों के साथ पिघले हुए पूल में स्थानांतरित होती हैं, और दिशात्मकता मजबूत होती है। फ्लैट वेल्डिंग स्थिति या ओवरहेड वेल्डिंग स्थिति के बावजूद, चुंबकीय क्षेत्र संपीड़न बल की कार्रवाई के तहत छोटी बूंद धातु हमेशा वेल्डिंग तार से चाप अक्ष के साथ पिघले हुए पूल में स्थानांतरित होती है।

वेल्डिंग के दौरान, इलेक्ट्रोड या तार पर वर्तमान घनत्व आम तौर पर अपेक्षाकृत बड़ा होता है, इसलिए विद्युत चुम्बकीय बल एक प्रमुख बल है जो वेल्डिंग के दौरान पिघली हुई बूंद के संक्रमण को बढ़ावा देता है। जब गैस शील्ड रॉड का उपयोग किया जाता है, तो पिघली हुई बूंद का आकार वेल्डिंग करंट के घनत्व को समायोजित करके नियंत्रित किया जाता है, जो प्रौद्योगिकी का एक प्रमुख साधन है।

वेल्डिंग चाप के चारों ओर विद्युत चुम्बकीय बल है। उपर्युक्त प्रभावों के अलावा, यह एक अन्य बल भी उत्पन्न कर सकता है, जो चुंबकीय क्षेत्र की तीव्रता के असमान वितरण से उत्पन्न बल है।

क्योंकि इलेक्ट्रोड धातु का वर्तमान घनत्व वेल्डमेंट के घनत्व से अधिक है, इलेक्ट्रोड पर उत्पन्न चुंबकीय क्षेत्र की तीव्रता वेल्ड पर उत्पन्न चुंबकीय क्षेत्र की तीव्रता से अधिक है, इसलिए इलेक्ट्रोड की अनुदैर्ध्य दिशा के साथ एक क्षेत्र बल उत्पन्न होता है .

इसकी क्रिया की दिशा उच्च चुंबकीय क्षेत्र तीव्रता (इलेक्ट्रोड) वाले स्थान से कम चुंबकीय क्षेत्र तीव्रता (वेल्डमेंट) वाले स्थान तक होती है, इसलिए वेल्ड की स्थानिक स्थिति चाहे जो भी हो, यह हमेशा पिघले हुए पदार्थ के संक्रमण के लिए अनुकूल होती है। पिघले हुए पूल में बूंदें।

04 ध्रुव दबाव (स्पॉट बल)

वेल्डिंग आर्क में आवेशित कण मुख्य रूप से इलेक्ट्रॉन और धनात्मक आयन होते हैं। विद्युत क्षेत्र की क्रिया के कारण, इलेक्ट्रॉन रेखा एनोड की ओर बढ़ती है और धनात्मक आयन कैथोड की ओर बढ़ते हैं। ये आवेशित कण दोनों ध्रुवों पर चमकीले धब्बों से टकराते हैं और उत्पन्न होते हैं।

जब डीसी सकारात्मक रूप से जुड़ा होता है, तो सकारात्मक आयनों का दबाव पिघली हुई बूंद के संक्रमण में बाधा डालता है। जब डीसी विपरीत रूप से जुड़ा होता है, तो यह इलेक्ट्रॉनों का दबाव होता है जो पिघली हुई बूंद के संक्रमण में बाधा डालता है। चूँकि धनात्मक आयनों का द्रव्यमान इलेक्ट्रॉनों के द्रव्यमान से अधिक होता है, इसलिए धनात्मक आयन प्रवाह का दबाव इलेक्ट्रॉन प्रवाह से अधिक होता है।

इसलिए, जब रिवर्स कनेक्शन जुड़ा होता है तो बारीक कण संक्रमण उत्पन्न करना आसान होता है, लेकिन सकारात्मक कनेक्शन जुड़ा होने पर यह आसान नहीं होता है। ऐसा विभिन्न ध्रुव दबावों के कारण होता है।

05 गैस उड़ाने वाला बल (प्लाज्मा प्रवाह बल)

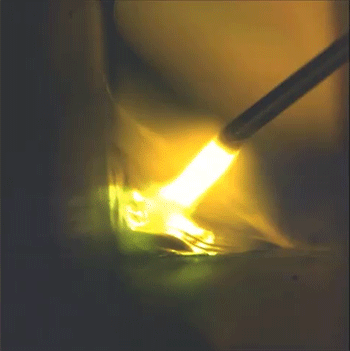

मैनुअल आर्क वेल्डिंग में, इलेक्ट्रोड कोटिंग का पिघलना वेल्डिंग कोर के पिघलने से थोड़ा पीछे रह जाता है, जिससे कोटिंग के अंत में "ट्रम्पेट" आकार की आस्तीन का एक छोटा सा खंड बन जाता है जो अभी तक पिघला नहीं है।

कोटिंग गैसीफायर के अपघटन से बड़ी मात्रा में गैस उत्पन्न होती है और आवरण में वेल्डिंग कोर में कार्बन तत्वों के ऑक्सीकरण से CO गैस उत्पन्न होती है। उच्च तापमान तक गर्म होने के कारण ये गैसें तेजी से फैलती हैं, और सीधे (सीधे) और स्थिर वायु प्रवाह में बिना पिघले आवरण की दिशा में दौड़ती हैं, जिससे पिघली हुई बूंदें पिघले हुए पूल में चली जाती हैं। वेल्ड की स्थानिक स्थिति के बावजूद, यह वायुप्रवाह पिघली हुई धातु के संक्रमण के लिए फायदेमंद होगा।

पोस्ट करने का समय: अगस्त-20-2024